Les raccouds électrofusion en polyéthylène haute densité (PEHD) sont un élément crucial dans la construction et l’exploitation des systèmes de canalisations modernes. Utilisés pour des applications telles que la distribution d'eau, les gazoducs et les réseaux industriels, ces raccords offrent une solution hautement fiable, durable et rentable pour assembler des tuyaux en PEHD. Cependant, comme pour toute technologie spécialisée, les performances de Raccords électrofusion PEHD est fortement dépendant de installation correcte et entretien régulier .

Que sont les raccords électrofusion en PEHD ?

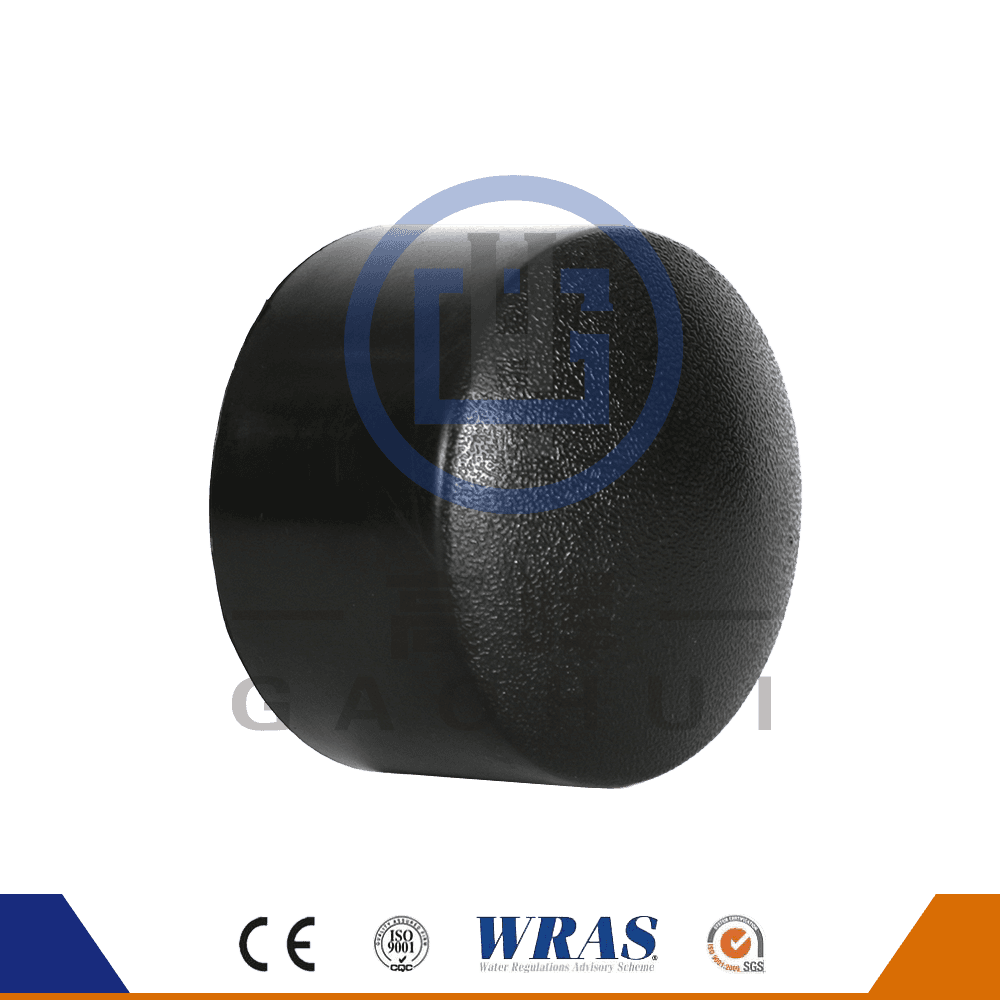

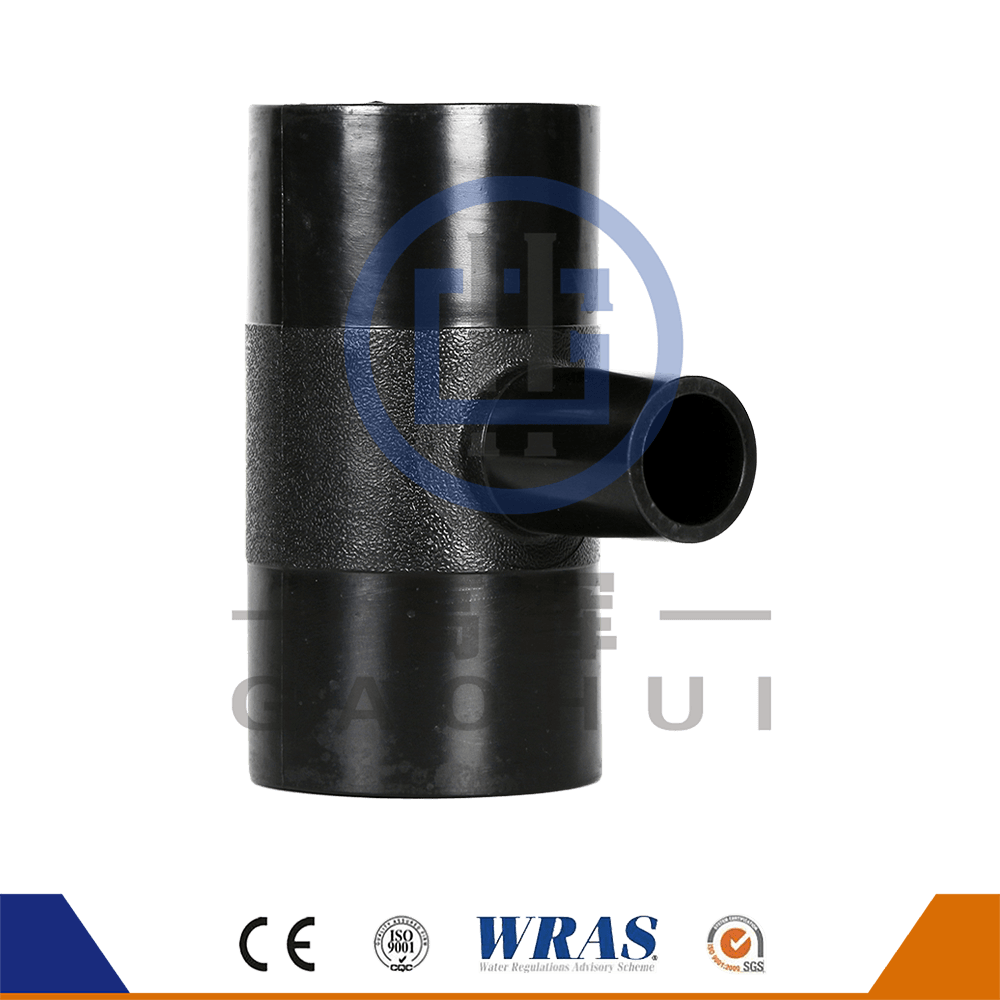

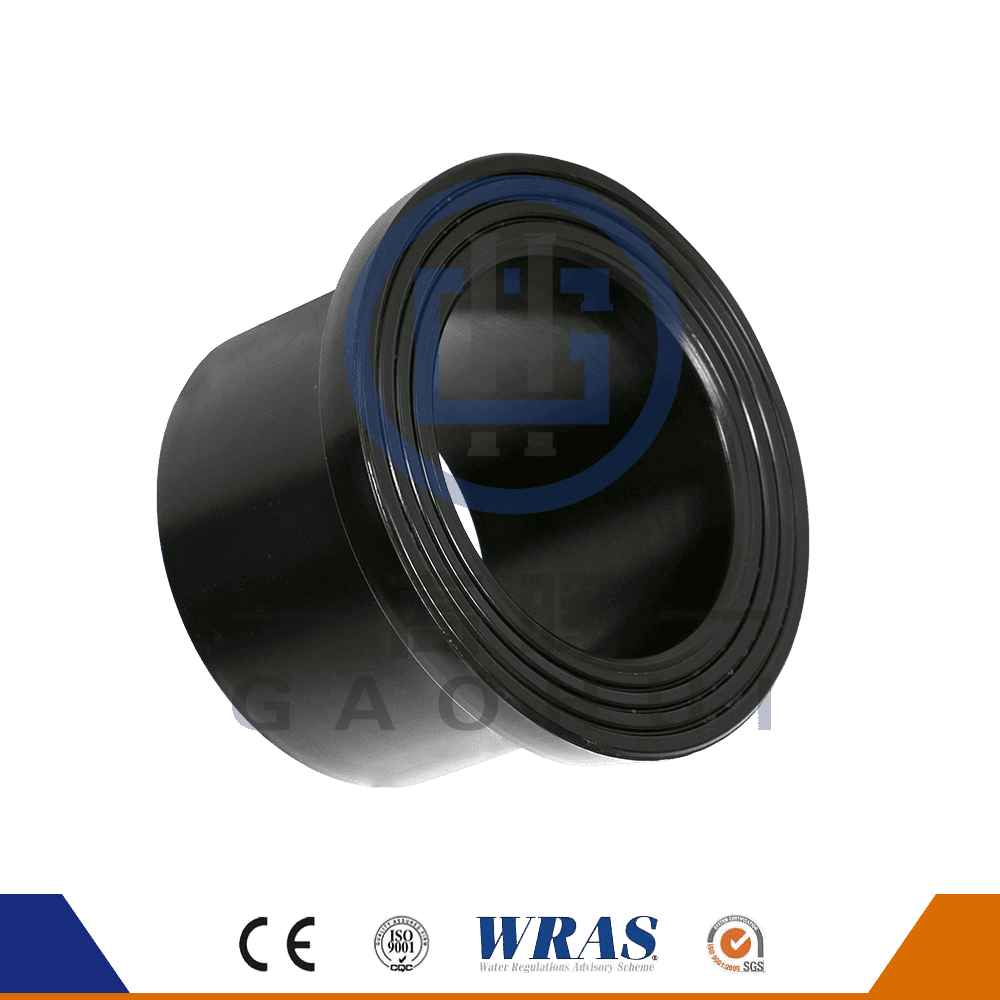

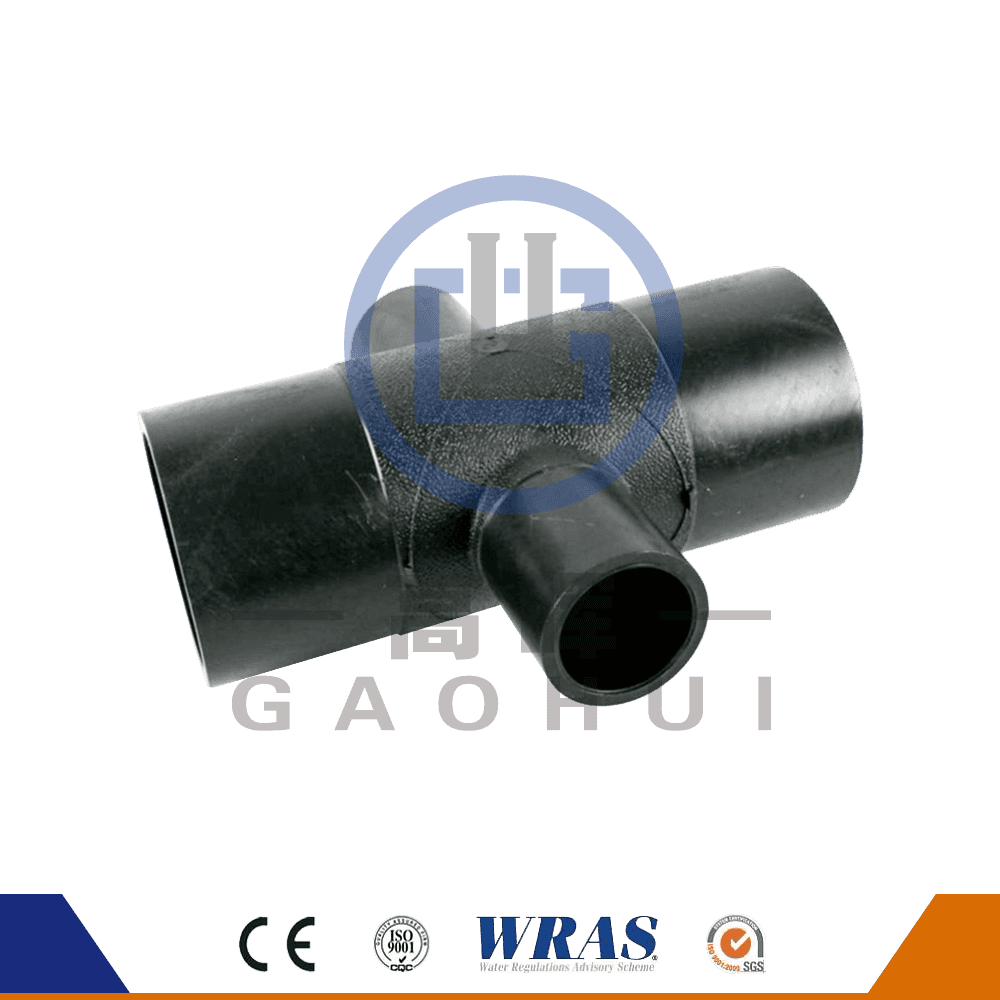

Les raccords électrofusion HDPE sont des raccords qui relient les tuyaux HDPE en utilisant technologie d'électrofusion . Ces raccords comportent une bobine électrique interne qui, lorsqu'elle est chauffée, fait fondre le matériau à l'interface entre le raccord et le tuyau. Cela crée une liaison solide et homogène qui résiste aux pressions élevées, aux changements de température et à la corrosion, ce qui la rend idéale pour les applications dans des environnements difficiles.

Les raccords électrofusion sont généralement utilisés pour assembler des tuyaux dans des industries telles que approvisionnement en eau , distribution de gaz naturel , systèmes d'égouts , et applications industrielles , où la fiabilité et la résistance aux fuites sont essentielles.

Pourquoi une bonne installation est importante

L'intégrité d'un réseau de pipelines dépend largement de la qualité de ses connexions. Pour les raccords électrofusion en PEHD, une installation appropriée est essentielle pour garantir que les liaisons formées entre les tuyaux et les raccords sont solides, sans fuite et durables. Une installation incorrecte peut entraîner des joints faibles, une augmentation des coûts de maintenance ou même une défaillance catastrophique du système de canalisations. Voici quelques facteurs clés qui soulignent l’importance d’une installation appropriée :

Garantit des joints solides et sans fuite

Le principal avantage de l'utilisation de raccords électrofusion HDPE est la création d'un lien fort et permanent qui peut résister à des conditions environnementales extrêmes. Cependant, cette liaison ne peut être obtenue que si le processus d'installation est effectué correctement. Paramètres d'installation clés, tels que température de fusion correcte , timing , et pression de fusion , doivent être suivis avec précision. Ne pas le faire peut entraîner des joints faibles et sujets aux fuites, ce qui peut causer des dommages importants au système de canalisations et augmenter les coûts de maintenance.

Empêche les fusions incohérentes

Une fusion incohérente lors de l'installation est l'une des principales causes de joints faibles et de fuites dans les systèmes d'électrofusion en PEHD. Cela peut se produire si l'équipement n'est pas correctement calibré, si les surfaces des tuyaux ou des raccords ne sont pas correctement préparées ou si le processus de fusion est précipité. Un processus d'installation approprié garantit que la zone de fusion est uniforme, ce qui entraîne une liaison constante entre le tuyau et le raccord. Cette uniformité est essentielle au maintien de la résistance et de la durabilité du pipeline au fil du temps.

Réduit le risque de pannes coûteuses

Les raccords électrofusion mal installés sont plus susceptibles de tomber en panne prématurément, ce qui peut entraîner des temps d'arrêt et des réparations coûteux. Par exemple, dans les gazoducs, une défaillance due à un mauvais joint de fusion pourrait entraîner des risques importants pour la sécurité, notamment des fuites de gaz ou des explosions. Dans les systèmes de distribution d’eau, une mauvaise fusion peut entraîner une perte d’eau, des interruptions de service et des coûts de maintenance supplémentaires. Assurer une installation correcte minimise ces risques, améliorant ainsi la fiabilité et les performances de l’ensemble du pipeline.

Améliore la longévité du système

Un raccord électrofusion HDPE correctement installé garantit une durée de vie plus longue pour le système de canalisations dans son ensemble. Lorsque le processus de fusion est effectué correctement, le joint devient partie intégrante du tuyau lui-même, ce qui le rend très résistant aux contraintes, à la dilatation thermique, à la corrosion et à d'autres facteurs environnementaux. Cela contribue à un pipeline plus robuste et plus durable, réduisant ainsi le besoin de réparations et de remplacements au fil du temps.

Étapes pour une installation correcte des raccords électrofusion en PEHD

Pour obtenir les performances optimales des raccords électrofusion HDPE, certaines bonnes pratiques doivent être suivies lors de l'installation. Vous trouverez ci-dessous les étapes clés pour garantir une installation correcte :

Préparation des surfaces

Avant que l'électrofusion puisse se produire, les surfaces des tuyaux et des raccords doivent être propre et exempt de contaminants tels que la saleté, la graisse et l'oxydation. Si les surfaces ne sont pas correctement nettoyées, le processus de fusion ne créera pas une bonne liaison. Il est important d'utiliser un brosse métallique or tampon de nettoyage pour éliminer toute saleté ou oxydation du tuyau et du raccord. Tout corps étranger peut interférer avec le processus de fusion, entraînant une faiblesse des joints.

Alignement et positionnement corrects

Un alignement correct du tuyau et du raccord est essentiel pour garantir que le processus d'électrofusion crée un joint uniforme et uniforme. Un mauvais alignement peut entraîner des points faibles, provoquant des points de tension pouvant conduire à une défaillance. Le tuyau et le raccord doivent être positionnés de manière à ce que la zone de fusion soit correctement alignée, et le raccord doit être maintenu en place pendant le processus de fusion.

Contrôle précis de la température et du timing

Le processus d'électrofusion nécessite un contrôle précis de température et timing . Le unité de fusion doit être réglé conformément aux spécifications du fabricant de raccords et le processus doit être surveillé tout au long. La surchauffe ou la sous-chauffe du raccord et du tuyau peut entraîner une liaison incomplète ou faible. Il est essentiel que l’unité de fusion maintienne la bonne température pour garantir un joint solide et durable.

Utilisation d'outils et d'équipements professionnels

Des outils professionnels tels que des machines à fusion, unités de contrôle d'électrofusion , et dispositifs de surveillance doit être utilisé lors de l’installation. Ces outils sont calibrés pour garantir que le processus d'électrofusion est exécuté correctement, fournissant ainsi un joint de haute qualité. Il est essentiel de suivre les directives du fabricant de l’équipement pour une bonne utilisation et un bon entretien de ces outils.

Refroidissement et tests post-fusion

Après la fusion, le joint doit refroidir pour permettre au lien de durcir. Les temps et procédures de refroidissement doivent être strictement suivis. De plus, essai de pression doit être effectuée pour garantir que les joints sont sécurisés et sans fuite avant la mise en service du système. Cette étape permet d'identifier les points faibles potentiels avant que le pipeline ne soit mis sous pression ou utilisé aux fins prévues.

L’importance de la maintenance continue

Un bon entretien des raccords électrofusion HDPE est tout aussi important que l’installation. Sans inspection et entretien de routine, même les raccords bien installés peuvent se dégrader avec le temps en raison de facteurs environnementaux, de l’usure ou d’une mauvaise utilisation. Une maintenance régulière permet d'identifier les problèmes potentiels avant qu'ils ne dégénèrent en réparations ou pannes coûteuses.

Inspections régulières

Des inspections régulières doivent être effectuées pour vérifier tout signe d’usure, de fuite ou de dégradation des raccords. Les contrôles visuels, les tests de pression et les méthodes de tests non destructifs (CND) telles que les tests par ultrasons peuvent aider à détecter rapidement tout problème potentiel.

Nettoyage et entretien des surfaces

Bien que les raccords en PEHD résistent à la corrosion, la saleté et les débris peuvent s'accumuler sur la surface au fil du temps, affectant potentiellement l'intégrité du joint. S'assurer que les raccords sont propres et exempts de débris peut contribuer à prolonger leur durée de vie et à prévenir des problèmes tels que des fuites ou des performances médiocres.

Réparations et remplacements en temps opportun

Si des problèmes sont identifiés lors d’une inspection, ils doivent être résolus rapidement. Des réparations ou un remplacement en temps opportun des raccords endommagés peuvent éviter des problèmes plus graves, réduisant ainsi le risque de temps d'arrêt inattendus ou de risques pour la sécurité.